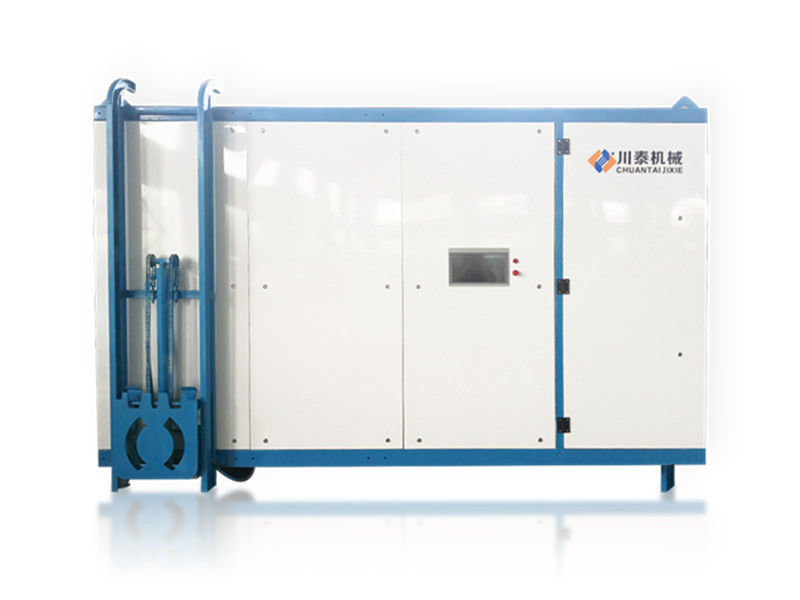

餐廚垃圾一體化設(shè)備有什么優(yōu)點(diǎn)����?

1.工藝完善����,技術(shù)成熟,設(shè)備運(yùn)行穩(wěn)定����,處理效率高����。

2.自動化程度高��,全自動操作����,可一鍵啟啟停��,降低管理成本�����。

3.收集��,處理�����,清運(yùn)一體化����,系統(tǒng)運(yùn)行平穩(wěn),無臭味��,無噪音�����。

4.占地面積小,安裝方便����;

5.污水經(jīng)凈化消毒處理后,可回收中水����;脫水后泥塊符合填埋標(biāo)準(zhǔn)中的泥質(zhì)要求。

6.滿足垃圾減量化處理和廢水回收的要求���。

餐廚垃圾一體化設(shè)備投資項(xiàng)目少����,運(yùn)行成本低,占地面積?�?;

餐廚垃圾一體化設(shè)備處理周期短,發(fā)酵徹底���,無需再發(fā)酵����;

餐廚垃圾一體化設(shè)備制造工藝簡單合理�����,機(jī)械設(shè)備運(yùn)行時(shí)間長���,使用壽命長���;

不導(dǎo)致廢物滲濾液,味道處理簡單��;

餐廚垃圾一體化設(shè)備機(jī)械設(shè)備自動化技術(shù)實(shí)力雄厚���,工作環(huán)境優(yōu)越��,人工成本低廉����;

發(fā)酵地理環(huán)境接近酸性�,不腐蝕機(jī)械設(shè)備�����;

餐廚垃圾一體化設(shè)備培養(yǎng)土壤肥力和有益微生物含水量高�,應(yīng)用實(shí)用價(jià)值高�,易于設(shè)計(jì)和開發(fā)增長值高的產(chǎn)品;對可發(fā)醇適應(yīng)性好�,對分選設(shè)備要求低。

前端分揀盤:前端分揀盤首先與廚余物料接觸���,該盤用于分揀廚余物料中所含的干垃圾��,如塑料瓶�����、塑料袋����、鐵片�、木材等物料,由于廚余物料是易腐爛的有機(jī)質(zhì)廢料���,所以該分揀盤要結(jié)實(shí)�、耐腐蝕、穩(wěn)重才行�,分揀盤一般采用SUS304不銹鋼材料制作,外面看起來干凈美觀�,便于清洗清洗(因?yàn)轫?xiàng)目的處理數(shù)量不同,分揀盤的體積也會不同)另外�����,與自動分揀設(shè)備配套使用����,價(jià)格也會有差別��。

1號輸送帶:1號輸送帶位于分選盤下部料口����,廚余直接落到1號輸送帶的料口,由鏈板輸送帶輸送帶送至粉碎機(jī)�。參考價(jià)格并不能說明因各項(xiàng)目施工現(xiàn)場不同的輸送長度和寬度而產(chǎn)生的容積差異。

粉碎機(jī):粉碎機(jī)采用對剪式切割器�,該切割器應(yīng)用了“靜+動+靜”式切割器的布料技術(shù),同時(shí)還采用了刀片“大口徑”的安裝方式���,解決了粉碎異物所產(chǎn)生的卡塞��、卡帶的問題����,具有自凈功能,實(shí)現(xiàn)了小扭矩��,高效���,小顆粒��,小功率�;物料快速粉碎的功能�����;物料粉碎范圍廣����,刀片交叉安裝,設(shè)計(jì)巧妙�����,粉碎時(shí)可有效節(jié)省電機(jī)功率��,可有效地實(shí)現(xiàn)粉碎電機(jī)。破碎電機(jī)具有輕微過載時(shí)自動正反壓物料��,嚴(yán)重過載時(shí)自動切斷電源停止破碎雜物的雙重保護(hù)措施����。

螺旋式壓榨式脫水機(jī):脫水系統(tǒng)位于粉碎機(jī)底部,物料被粉碎后直接進(jìn)入脫水機(jī)進(jìn)料口��。通過螺旋給料�����,在螺旋軸端產(chǎn)生擠壓����,實(shí)現(xiàn)物料的強(qiáng)力壓榨式脫水���,并通過篩網(wǎng)將擠出的水和鹽分濾出�����,流放到集水坑�。廚具固料落在2號接料盤上�����。

第五,收集坑:餐廚物料的前分揀盤所含的油水經(jīng)過濾網(wǎng)輸送到收集坑�����,螺旋壓榨脫水后的滲濾液經(jīng)管道統(tǒng)一輸送到收集坑��,待收集坑內(nèi)的廢油水觸碰到計(jì)位儀�����,切割水泵將自動運(yùn)轉(zhuǎn)的廢油水抽到沉淀箱沉淀��。

2號輸送機(jī):2號接料盤將廚余物料輸送至布料器螺旋分料器���。

布料器(分料器):螺旋形設(shè)計(jì)�,將廚用材料輸送到各個(gè)發(fā)酵倉�。

8.發(fā)酵主機(jī):在一臺每天*多可降解5噸的發(fā)酵主機(jī)上,每天可降解24小時(shí)左右�,在廚余垃圾進(jìn)入發(fā)酵艙之前,將一定量的微生物菌種與有機(jī)物料充分混合�,通過潔鹿微生物菌種作用,使有機(jī)物料減少并完全腐爛;采用正反轉(zhuǎn)攪拌裝置和專用攪拌葉片���,使物料攪拌更加均勻����,U型槽設(shè)計(jì)減少扭力��,降低電機(jī)功率�����,降低設(shè)備運(yùn)行能耗����,同時(shí)充分供氧系統(tǒng)���,能充分與空氣及微生物菌種接觸��,進(jìn)行快速發(fā)酵反應(yīng)����,發(fā)酵倉內(nèi)氣體從進(jìn)氣口流通到排氣口����,并保持微負(fù)壓狀態(tài)����,處理過程中產(chǎn)生的氣體采用全密閉收集�����,進(jìn)入廢氣處理系統(tǒng)除臭����。發(fā)酵箱底部均勻布置加熱條,配合導(dǎo)熱油�����,滿足發(fā)酵各個(gè)階段不同溫度的要求�,并能有效降低能量消耗。同時(shí)配有自動出料一鍵式操作����,通過攪動葉片形成一股推動物料自出,使用小型推車和袋裝���。

智能臭氣噴射裝置:高壓微霧降溫裝置利用柱塞泵對經(jīng)過超強(qiáng)過濾器凈化處理的水進(jìn)行加壓����,使其壓力達(dá)到30-70kg/cm2,加壓水經(jīng)耐高壓厚壁銅管輸送到“超微細(xì)”噴嘴霧化�,并以高速旋轉(zhuǎn),將1~15μm的超微霧顆粒噴入整個(gè)空間�����,超微微霧顆粒在空氣中吸收熱量��,蒸發(fā)蒸發(fā)����,空間濕度增加,空氣溫度下降�。

(1)用特制的高能高臭氧UV紫外光束照射惡臭氣體,對其進(jìn)行變色處理����,如:氨氣����、****胺、硫化氫�����、甲硫氫、甲硫醇�、甲硫醚、二甲二硫�、二硫碳和苯乙烯等,硫化物H2S���、VOC類����,苯��、甲苯�、二甲苯等的分子鏈結(jié)構(gòu),使有機(jī)或無機(jī)大分子惡臭化合物分子鏈在高能紫外光束照射下降解轉(zhuǎn)化為低分子化合物�����,如CO2���、H2O等�����。

利用高能量高臭氧UV紫外光分解空氣中的氧分子產(chǎn)生游離氧��,也就是活性氧�,由于游離氧攜帶的正負(fù)電子不平衡,因此需要與氧分子結(jié)合����,從而產(chǎn)生臭氧。

惡臭氣體利用排風(fēng)裝置進(jìn)入本凈化裝置后��,利用高能量的UV紫外線光束和臭氧對惡臭氣體進(jìn)行協(xié)同分解氧化反應(yīng)��,將降解后的惡臭氣體轉(zhuǎn)化為低分子化合物���、水和二氧化碳�����,再通過排風(fēng)管道排出室外����。

利用高能量紫外光束對臭氣中細(xì)菌的分子鍵進(jìn)行分解��,破壞細(xì)菌的核酸(DNA)����,再通過臭氧進(jìn)行氧化反應(yīng),徹底達(dá)到脫臭殺菌的目的�。

尾氣處理設(shè)備:降解設(shè)備內(nèi)尾氣通風(fēng)主要由:碳箱吸附**道工序,再到洗滌噴塔�����。

沉淀池:前端集水坑的廢油水由切割泵抽入沉淀池進(jìn)行沉淀���,沉淀渣每季度或每月清理一次��,中上層油水將進(jìn)入油水分離設(shè)備進(jìn)行油水分離過程����。

12.油水分離設(shè)備:沉淀箱管口排出的油����、水混合物進(jìn)入油水分離器內(nèi),全自動油水分離設(shè)備實(shí)時(shí)自動運(yùn)行處理�,上層的油由油脂阻集器和刮油器定向收集,中間的污水通過管道輸送到污水處理設(shè)備中�����。

污水處理設(shè)備:全自動實(shí)時(shí)優(yōu)化處理污水處理設(shè)備,利用生物制劑自行優(yōu)化處理���,達(dá)到(生活污水排放標(biāo)準(zhǔn))后再排入城市管網(wǎng)����。

14.自動控制系統(tǒng):全套系統(tǒng)由西門子PLC模塊編程控制�,每個(gè)處理環(huán)節(jié)均按預(yù)先設(shè)定的指令自動完成,并實(shí)時(shí)監(jiān)控設(shè)備的運(yùn)行狀況���,配備電子和機(jī)械雙重保護(hù)裝置����,對設(shè)備運(yùn)行中的異常情況�,如故障或操作不當(dāng),及時(shí)做出反應(yīng)����,保障設(shè)備及人員的安全;設(shè)備具有數(shù)據(jù)記錄和上傳功能�,對設(shè)備運(yùn)行數(shù)據(jù)進(jìn)行記錄、上傳����,包括處理量�����、處理時(shí)間、異常報(bào)警信息等數(shù)據(jù)�����。